A hidegen kovácsolt huzagolás gyártása

Huzagolás többféleképpen készülhet, melyekről már beszámoltunk alapismereti cikksorozatunk egy korábbi részében is. Néhány éve olyan szerencsém is volt, hogy végigvideózhattam az üregelő tüskés eljárással készült huzagolás elkészítését a Pedersoli gyárban. Nos, kedves olvasóink, íme a következő huzagolás típus, a hidegen kovácsolt huzagolás elkészítésének precíz folyamata filmbe szőve.

Huzagolás többféleképpen készülhet, melyekről már beszámoltunk alapismereti cikksorozatunk egy korábbi részében is. Néhány éve olyan szerencsém is volt, hogy végigvideózhattam az üregelő tüskés eljárással készült huzagolás elkészítését a Pedersoli gyárban. Nos, kedves olvasóink, íme a következő huzagolás típus, a hidegen kovácsolt huzagolás elkészítésének precíz folyamata filmbe szőve.

Emlékeznek még az öreg FÉG-esek történeteire a hidegen kovácsológépekről? Nos igen, ilyenjeink voltak nekünk is itthon, Magyarországon, melyek valószínűleg egy fészerbe dobva rohadtak szét az elmúlt évek során… Márpedig a fegyvergyártás valóban legfontosabb része a csőgyártás.

A Sabatti gyár közel 100 éves történelemmel bír, és az egyik első gyár volt, mely felszerszámozott a hidegen kovácsolással történő eljárásra. Ez a módszer Németországból származik. A nagy tűzgyorsaságú könnyű géppuskák csövének elkészítéséhez dolgozták ki az eljárást. E fegyverek csöve igen gyorsan kopott ki a magas lövészszámtól, nagy igénybevételtől, ezért egyrészt nagy mennyiségű cserecsőre, másrészt ellenálló anyagra volt szükség. Az első hidegen kovácsoló gépek Erfurtban álltak munkába, majd ezeket a gépeket szállították az ausztriai Steyrbe, ahol később hadizsákmányként kerültek az Amerikai hadsereg birtokába.

Az alapelv meglehetősen egyszerű: az előre fúrt, előkészített csövet rákalapálják egy kemény fém tüskére, melynek alakja megfelel a majdani huzagolás negatív formájának. Az eljárás előnye, hogy már a kezdő alapanyag is kemény acél lehet, mely szilárdsága tovább növekszik a kovácsolás során. A módszer igen termelékeny, és az elkészült csövek paraméterei igen pontosak. A korszerű CNC vezérelt, robotokkal segített gépek 0,01 mm pontossággal dogoznak. A módszer hátránya a nagy befektetés igény: ezek az eszközök jóval drágábbak, mint a hagyományosabbnak mondható üregelő tüskés vagy mángorolt huzagolás készítésére alkalmas gépek.

A cső előkészítése

A cső alapanyag – keményített fegyveracél – hosszú rudak formájában érkezik a gyárba. A munkafolyamat első állomása a daraboló gép, itt azonban még nem a jövőbeli csőhossznak megfelelőre vágják a csövet, hanem jóval rövidebbre. Ennek oka, hogy a cső a kovácsolás közben jelentősen megnyúlik majd, vagyis a pontos méretre vágás csak a munkafolyamatok végén lehetséges. Ebben a fázisban tehát a cső rövidebb, és nagyobb átmérőjű, mint amilyen majdan a kovácsolás után lesz.

A méretre vágás után következhet a fúrás. A furat mérete pár századdal nagyobb, mint a cső majdani barázdák között mért átmérője, hogy a huzagolás formáját hordozó betétet könnyen fogadhassa majd be. A furatot ezután dörzsárral pontosítják, majd mind a cső külső, mind a belső felületét tükrösre polírozzák. Nagyon fontos, hogy a felületek a kovácsolás előtt a lehető legsimábbak legyenek, mivel bármilyen egyenetlenség az eljárás után megmarad.

A kovácsolás előtti utolsó fázisban CNC vezérelt esztergák alakítják ki azt a formát, melyek a kovácsológép pontosan be tud fogni.

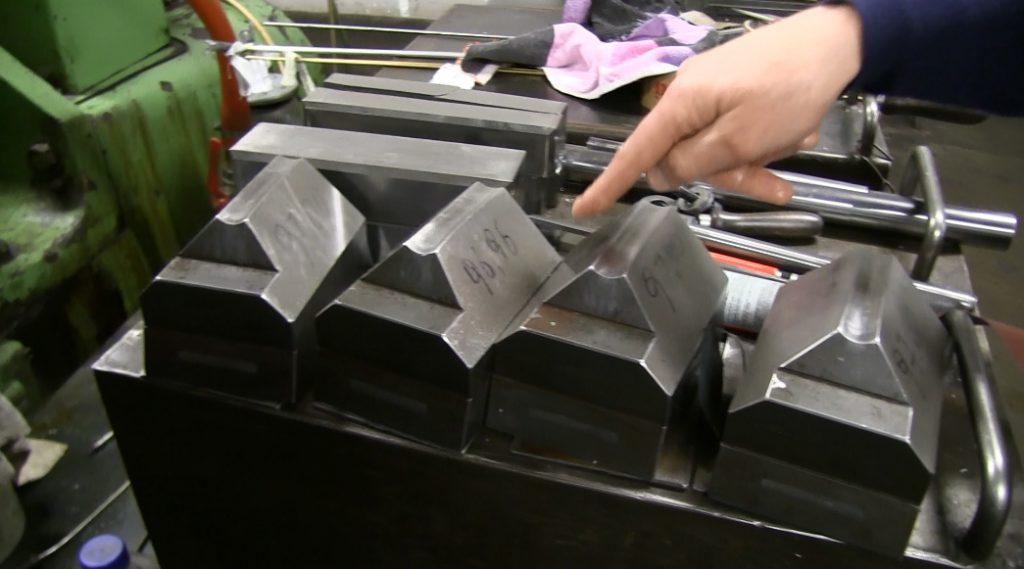

A tüske

A kovácsolás fontos szerszáma a keményfém betét, vagy tüske, mely a huzagolás negatív formájával bír. Értelemszerűen minden huzagolás típushoz önálló szerszámra van szükség. A huzagszám, huzagmélység, emelkedési sebesség nem állítható ez esetben, egy szerszám, egy típus gyártására lesz csak alkalmas. A tüske precizitása a cső precizitásának egyik legfontosabb összetevője.

A kovácsolás fontos szerszáma a keményfém betét, vagy tüske, mely a huzagolás negatív formájával bír. Értelemszerűen minden huzagolás típushoz önálló szerszámra van szükség. A huzagszám, huzagmélység, emelkedési sebesség nem állítható ez esetben, egy szerszám, egy típus gyártására lesz csak alkalmas. A tüske precizitása a cső precizitásának egyik legfontosabb összetevője.

A kovácsológép

A Sabatti gyárban alapvetően kétféle kovácsológép működik. Működnek még a régi, több tíz éves gépek is, de megtalálhatóak a gyárban a CNC vezérelt, robotok által működtetett teljesen automata rendszerek is. Manuele Sabatti úr, a gyár igazgatja az érthetőség kedvéért először a régi típusú gépen mutatta be a folyamatot, mivel az többet árul el a titkokról.

A régi gépek működési elv azokon, de lehetőségeik korlátozottabbak. A gép lelke négy cserélhető kalapács, melyek percenként 1000-1500 ütést mérnek a gépben forogva haladó csőre épp ott, ahol éppen a betét is mozog a furatban. Az ütések körkörösen érik a csövet, így a kovácsolás közben kialakuló feszültség egyenletesen oszlik el, valamint a csőfurat tengelye felé mutat. A kalapácsok cserélhetőek attól függően, hogy milyen átmérőjű legyen a kész munkadarab. A régi típusú gép csak párhuzamos falú cső készítésére alkalmas, de a modern CNC vezérelt utóba szinte bármilyen külső profil kialakítására is alkalmas. Egy-egy cső elkészítése nem kerül több időbe, mint 3-4 perc, ami igen gyorsnak mondható.

A modern munkaállomás jóval több lehetőséggel bír: változtatható a cső külső profilja – így készül a szemnek igencsak kedves megcsavart hatást mutató cső is -, elkészíthető egyben a töltényűr is, de a sportfegyvereknél igen kedvelt szűkített torkolat is létrehozható. A robotizált gép először is letisztítja a tüskét, hogy nehogy valami szennyeződés nem kívánatos formát nyomjon a leendő huzagolásba. A követező lépésben behelyezi a munkadarabot a furat kenésére szolgáló szerszámba, és olajat fúj a felületre. Ez után indulhat a már leírt kovácsolási folyamat.

A kovácsolás után

A meghuzagolt cső ebben az állapotban vékonyabb és hosszabb, mint a kiindulási munkadarab, de még mindig nem beépíthető. A végső forma kialakítása CNC vezérelt esztergákon történik, miközben több esetben is egyengetik a csövet, hogy az esztergálás során kialakuló feszültségek esetleges elhúzó hatását semlegesítsék. Minden munkafolyamat után minőségi ellenőrzés következik.

Persze minden gyártónak megvannak a saját titkai, saját elméletei. Egyes gyártók a kovácsolás után hőkezelés segítségével oldják a csőben kialakult feszültségeket, más gyártók szerint a kalapácsok által arányosan csőbe ütött, csőtengely irányába mutató feszültség növeli a cső élettartamát, ezért nem hőkezelik a csövet a folyamat végén. Vannak olyan gyártók, akik a cső profilt – természetesen a szükségesnél nagyobb átmérővel – a kovácsolás előtt esztergálják ki, vannak, akik az esztergálást csak a kovácsolás után csinálják.

Bármilyen egyéni elemet is épít bele a gyártó a rendszerbe, az egészen biztos, hogy az edzett acél alapanyag az eljárás során még erősebb, szívósabb lesz. A kovácsolás során tükörsima felületek jönnek létre – persze csak akkor, ha a tüske megfelelő minőségben készült el -, ami csökkenti a cső olmozódását. Az eljárás további előnye, hogy mind az oromzatok, mind a barázdák felülete sima lesz, nincs szükség további polírozásra, simításra.

Németh Balázs

nekem is nagyon tetszett a video,eddig nem tudtam ,hogykészítik a csövet. köszi

Szerintem nagyon jó a videó is, én legalábbis sokat tanultam belőle. Csak annyit fűznék hozzá, hogy az előgyártmány angolul “stock”.

Nagyon tetszett a leírás a csőgyártásról.A videóról már nem ilyen jó a véleményem:這一點可能會讓生活變得更加簡單。大多數的桶是由60mm左右(剛剛超過2英寸)長在每年年底比他們需要。切割器的行程是約25毫米(約1英寸)長的兩端。這避免了切割器的問題被抓住在筒和翻邊等可能發生在膛線的末端的末端。槍管然後從中間部分切斷。

Sajnos a távolkeleti írások olvasásában még nem vagyok jó, de magyarul, angolul, olaszul, oroszul szívesen fogadom a kritikát ;)